Nous proposons des solutions clés en main pour la raffinerie d'huile de soja, de la conception de l'installation à la fabrication des machines, en passant par le dépannage et l'installation sur site. Nos capacités de production varient de 1 à 1 000 tonnes par jour. N'hésitez pas à nous contacter si vous souhaitez démarrer une ligne ou une usine de raffinage d'huile de soja. Nous serons ravis de vous conseiller.

Marque

QIE

Matière première

Capacité

1 à 1 000 TPD

1 à 1 000 TPD

Personnalisé Usine de raffinage d'huile de soja Sur demande

Production hautement intelligente dans toutes les sections

Intelligent

L'usine de raffinage d'huile de soja élimine les impuretés nocives, telles que les protéines, les phospholipides, les pigments, l'humidité, la cire et autres impuretés. L'huile comestible raffinée peut ainsi répondre aux normes alimentaires et de stockage.

Petit équipement de raffinage d'huile de soja

Projet de raffinerie d'huile de soja à moyenne échelle

Projet de raffinerie d'huile de soja à grande échelle

Équipement de décoloration pour raffinerie d'huile de soja

QIE Grain and Oil Machinery Co., Ltd

Forte de plusieurs décennies d'expertise, QIE Machinery a installé avec succès des lignes de production d'huile de soja dans le monde entier, servant des clients dans plus de 100 pays. Notre vaste gamme de produits comprend des solutions de production d'huile et de protéines de soja, ainsi que des solutions sur mesure pour des capacités spécifiques, allant des petites exploitations aux grandes installations de production en conglomérat.

Que ce soit en Asie, en Europe, en Amérique ou en Afrique, nos équipements sont adaptés aux besoins des marchés locaux et aux défis de production. Nous sommes présents dans le monde entier et la satisfaction de nos clients est au cœur de chacun de nos projets. De la consultation initiale et de la conception à l'installation et au service après-vente, QIE Machinery veille à ce que chaque solution réponde aux normes de qualité et d'efficacité les plus strictes.

Obtenir un devis

Ce projet comprend une usine de prétraitement du soja de 300 TPD + une extraction par solvant + une usine de raffinage de pétrole de 30 TPD.

Apprendre encore plus

Ce projet comprend une usine de prétraitement du soja de 300 TPD + une extraction par solvant + une usine de raffinage de pétrole de 60 TPD.

Apprendre encore plus

Il s’agit de notre projet d’isolat de protéines de soja avec technologie de désolvantation à basse température en Serbie.

Apprendre encore plus

Le projet d'huile de soja 200TPD est destiné à notre client russe. L'atelier adopte un processus de prétraitement, d'extraction par solvant et de raffinage.

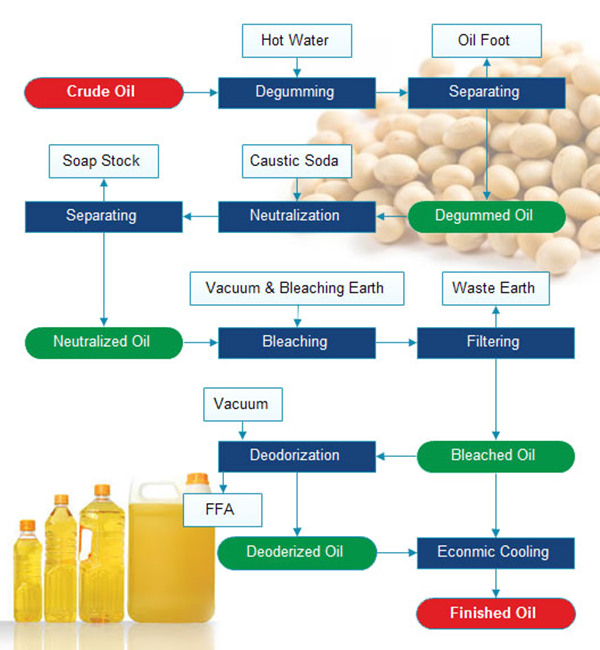

Apprendre encore plusLe raffinage de l'huile de soja comprend généralement quatre étapes principales, chacune ciblant des impuretés spécifiques :

Cuves de dégommage : Mélanger le pétrole brut avec de l’eau ou de l’acide et agiter pour former des gommes.

Centrifugeuses ou séparateurs : Séparer les boues de gomme du pétrole après dégommage et la pâte de savon après neutralisation.

Réacteurs de neutralisation : Mélanger le pétrole avec une base et contrôler la température/le pH pour éliminer les acides gras libres.

Cuves de blanchiment : Cuves étanches pour mélanger le pétrole avec des adsorbants sous vide et chaleur contrôlés.

Filtres-presses ou filtres à feuilles : Éliminer les adsorbants usagés du pétrole blanchi.

Colonnes de désodorisation : Hautes cuves verticales où le pétrole est chauffé sous vide et de la vapeur est injectée pour éliminer les composés volatils.

Échangeurs de chaleur : Récupérer la chaleur du pétrole désodorisé pour préchauffer le pétrole entrant, réduisant ainsi la consommation d’énergie.

Cuves de stockage : Cuves en acier inoxydable pour le pétrole brut, les produits intermédiaires et le pétrole raffiné, souvent avec contrôle de la température et inertie d’azote pour prévenir l’oxydation.

Raffineries de petite taille (traitant 1 à 5 tonnes de pétrole brut par jour) : Elles utilisent un traitement par lots avec des équipements manuels ou semi-automatisés (p. ex., petits réservoirs de blanchiment, filtres manuels). Elles omettent souvent la désodorisation ou utilisent des versions simplifiées, produisant du pétrole pour les marchés locaux.

Raffineries de taille moyenne (5 à 50 tonnes par jour) : Elles utilisent un traitement semi-continu avec des contrôles automatisés de la température et du mélange. Elles incluent les quatre étapes de raffinage et desservent les fabricants de produits alimentaires régionaux.

Raffineries de grande taille (plus de 50 tonnes par jour) : Elles utilisent des lignes entièrement continues, contrôlées par ordinateur, équipées de centrifugeuses de grande capacité, d'un blanchiment multi-étapes et de systèmes de désodorisation avancés. Elles produisent du pétrole pour les marchés nationaux et internationaux et répondent à des normes de qualité strictes (p. ex., Codex Alimentarius).

L'huile de soja raffinée doit respecter les normes mondiales et régionales, notamment :

Le contrôle de l'application de la réglementation implique des tests en usine (par titrage des AGL, colorimètres et spectromètres) et audits par des tiers. Des organismes de réglementation comme la FDA (États-Unis), l'EFSA (UE) ou la FSSAI (Inde) effectuent des inspections pour garantir la conformité.

La consommation d'énergie dépend de l'échelle et de l'intensité du procédé :

Les grandes raffineries utilisent souvent des systèmes de récupération de chaleur (par exemple, la récupération de la chaleur de l'huile désodorisée pour préchauffer l'huile entrante) afin de réduire leur consommation d'énergie de 20 à 30 %. Certaines intègrent également des chaudières à biomasse (utilisant des coques de soja ou des déchets de tourteaux) pour réduire leur dépendance aux combustibles fossiles.

Les flux de déchets sont gérés de manière à minimiser l'impact environnemental et à valoriser :

Oxydation de l'huile : Elle se produit lorsque les températures de raffinage sont trop élevées ou que l'exposition à l'air est excessive. Elle est atténuée par l'utilisation d'une couverture d'azote dans les cuves de stockage et l'optimisation du temps et de la température de désodorisation.

Décolorations/goûts : Causés par un blanchiment ou une désodorisation incomplets. Résolus en ajustant le dosage de l'adsorbant lors du blanchiment ou en augmentant l'injection de vapeur lors de la désodorisation.

Émulsions (lors du dégommage/neutralisation) : Elles se forment lorsque l'huile et l'eau se mélangent excessivement, ce qui rend la séparation difficile. Elles sont évitées par le contrôle de la température et de la vitesse d'agitation, ou par l'ajout de désémulsifiants.

Coûts énergétiques élevés : Réduits par des systèmes de récupération de chaleur, des pompes à vide efficaces et l'optimisation des délais de traitement (par exemple, des cycles de désodorisation plus courts avec une meilleure distribution de la vapeur).

Oui, la plupart des raffineries peuvent traiter d'autres huiles (par exemple, canola, tournesol, palme) avec des modifications mineures :

Les raffineries multi-huiles sont courantes dans les régions où la production d'huile végétale est diversifiée, car elles optimisent l'utilisation des installations.

Les coûts varient considérablement selon l'échelle :

Les principaux facteurs de coût comprennent la qualité des équipements (acier inoxydable ou acier doux), le niveau d'automatisation (manuel ou contrôlé par PLC) et la conformité aux normes environnementales et réglementaires.