L’huile de soja est riche en nutriments, notamment en acides gras insaturés tels que l’acide oléique et l’acide linoléique, ainsi qu’en vitamines A, B1 et B2, en carotène, en vitamine E, en calcium, en phosphore, en fer, en lécithine et en stérols. Elle est considérée comme bénéfique pour le cœur car ses acides gras polyinsaturés contribuent à réduire le taux de mauvais cholestérol (LDL), réduisant ainsi le risque de maladies cardiovasculaires.

Selon les différentes méthodes de transformation, l’huile de soja se divise en huile de soja pressée à froid et huile de soja pressée à chaud. Lors de sa production, les fabricants utilisent généralement l’extraction par solvant pour extraire la majeure partie de l’huile de soja. L’huile de soja commercialisée est principalement produite par cette méthode.

Les petites usines de transformation d’huile de soja sont des unités de production compactes et économiques conçues pour extraire de l’huile de soja comestible de haute qualité, principalement destinée aux marchés locaux, aux petites entreprises et aux communautés rurales. Contrairement aux grandes installations industrielles qui nécessitent des investissements importants et de vastes terrains, ces petites usines allient efficacité, simplicité et accessibilité financière, ce qui en fait un choix idéal pour les entrepreneurs souhaitant se lancer dans l’industrie des huiles comestibles ou répondre à la demande régionale en huile de soja fraîche et traçable. (Lire la suite : Solutions durables et efficaces de raffinage de l’huile de soja)

Nettoyage du soja

Le soja brut contient souvent des impuretés telles que des pierres, de la poussière, de la paille ou des grains cassés, qui peuvent endommager les équipements et affecter la qualité de l’huile. L’usine utilise des tamis vibrants et des séparateurs magnétiques pour éliminer ces contaminants. Les tamis vibrants filtrent les grosses impuretés (pierres, paille, etc.) en fonction de la granulométrie, tandis que les séparateurs magnétiques capturent les fragments métalliques, essentiels à la protection des machines en aval, comme les concasseurs.

Conditionnement du soja (facultatif mais recommandé)

Pour optimiser l’efficacité de l’extraction de l’huile, le soja nettoyé est chauffé doucement et sa teneur en humidité ajustée (généralement entre 8 et 10 %). Ce processus de « conditionnement » ramollit les grains de soja, assouplit la structure des cellules oléagineuses et empêche la formation excessive de poudre lors du broyage. Les petites usines utilisent souvent des sécheurs à air chaud basse température pour cette étape, économes en énergie et faciles à utiliser.

Concassage et floconnage

Les graines de soja conditionnées sont d’abord concassées en petits morceaux (3 à 5 mm) à l’aide d’un broyeur à rouleaux pour briser l’enveloppe extérieure. Elles sont ensuite pressées en fines paillettes (0,3 à 0,5 mm d’épaisseur) à l’aide d’un rouleau floconneur. Le floconnage augmente la surface de la graine de soja, facilitant ainsi la libération de l’huile lors des étapes d’extraction ultérieures ; c’est un facteur clé pour améliorer le rendement en huile des petites usines.

Extraction d’huile

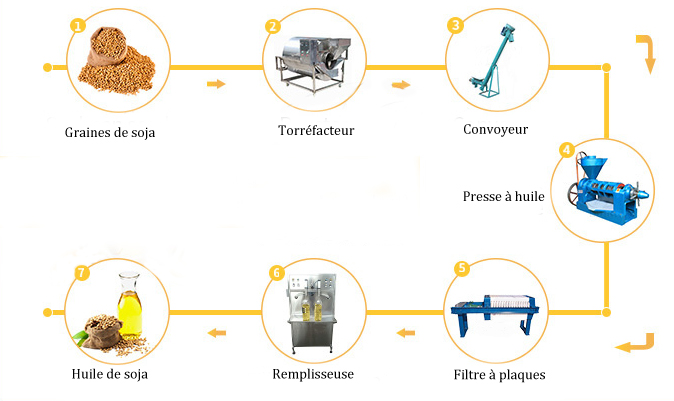

Les petites usines utilisent généralement deux méthodes d’extraction, en fonction du budget et des besoins de production :

Pressage mécanique (à froid/à chaud) : la méthode la plus courante pour les petites exploitations. Les graines de soja floconnées sont introduites dans une presse à vis, où l’huile de soja brute est extraite sous haute pression (et éventuellement à basse température pour le pressage à chaud). Le pressage à froid (en dessous de 60 °C) préserve davantage de nutriments (par exemple, la vitamine E, les acides gras insaturés) et produit une huile au goût plus doux, tandis que le pressage à chaud (60 à 100 °C) produit un taux d’huile plus élevé (jusqu’à 18 à 20 % à partir du soja).

Extraction par solvant (petits lots) : Pour les usines ayant une production légèrement supérieure (500 à 1 000 kg de soja par jour), une mini-unité d’extraction par solvant peut être utilisée. Des solvants de qualité alimentaire (par exemple, l’hexane) dissolvent l’huile des flocons de soja, puis le solvant est récupéré par distillation (et recyclé) pour produire de l’huile brute. Cette méthode offre un rendement plus élevé (20 à 22 %), mais nécessite des contrôles de sécurité plus stricts pour la manipulation des solvants.

Raffinage de l’huile brute (facultatif)

L’huile de soja brute issue de l’extraction contient des impuretés telles que des acides gras libres, des phospholipides, des pigments et des odeurs. Les petites usines peuvent ajouter une mini-chaîne de raffinage (comprenant le dégommage, la neutralisation, la décoloration et la désodorisation) pour produire une huile de soja raffinée et limpide, conforme aux normes alimentaires. Pour les marchés locaux qui préfèrent l’huile « naturelle », certaines usines évitent le raffinage et vendent de l’huile brute (souvent étiquetée comme huile de soja « non raffinée » ou « vierge »).

Les grandes ligne de production d’huile de soja sont des installations de production de qualité industrielle conçues pour l’extraction et le raffinage continus et à haut volume d’huile de soja, destinées principalement aux marchés nationaux et internationaux, aux grands fabricants de produits alimentaires et aux distributeurs d’huile en vrac. Contrairement aux petites usines qui privilégient la flexibilité et un faible investissement, ces grandes installations sont conçues pour une efficacité maximale, une qualité constante et des économies d’échelle, ce qui en fait le pilier de la chaîne d’approvisionnement mondiale en huile alimentaire, capable de traiter des milliers de tonnes de soja chaque jour pour répondre à la forte demande des consommateurs et de l’industrie. (Article connexe : Démarrage d’une petite usine de production d’huile de soja >>)

Pré-nettoyage du soja

Les grandes usines reçoivent le soja en vrac par camion, train ou bateau, et disposent de silos de stockage pouvant contenir plus de 10 000 à 100 000 tonnes de matière première. À son arrivée, le soja passe d’abord par des systèmes de pré-nettoyage en vrac, comprenant des tamis vibrants robustes, des classificateurs à air et des séparateurs magnétiques, afin d’éliminer les grosses impuretés (pierres, bâtons), les débris légers (poussières, paillettes) et les contaminants métalliques. Cette étape est essentielle pour protéger les équipements en aval à grande vitesse et prévenir les défauts de qualité de l’huile finale.

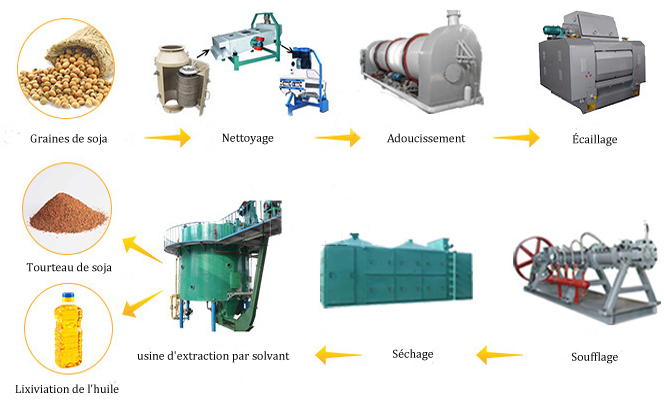

Conditionnement et décorticage du soja

Afin d’optimiser le rendement en huile et de réduire la teneur en coques (qui affecte la qualité de l’huile et la valeur du tourteau), le soja nettoyé subit un conditionnement précis. Des tours de conditionnement à vapeur continue ajustent le taux d’humidité à 9-11 % et la température à 40-50 °C, ramollissant ainsi les grains tout en préservant la qualité de l’huile. Ensuite, des décortiqueurs mécaniques séparent les coques de soja (par aspiration et tamisage). Ces coques sont souvent recyclées comme combustible de biomasse ou utilisées dans l’alimentation animale. Le soja décortiqué (appelé « chair ») passe à l’étape suivante avec un minimum de résidus de coque (< 2 %).

Concassage, floconnage et cuisson

Le soja décortiqué est d’abord concassé en particules de 2 à 4 mm à l’aide de broyeurs à rouleaux à grande vitesse (capables de traiter 50 à 200 tonnes par heure). Il est ensuite pressé en flocons fins et uniformes (0,2 à 0,3 mm d’épaisseur) par des floconneuses multi-rouleaux, ce qui maximise la surface pour une extraction efficace de l’huile, un facteur clé pour atteindre des rendements élevés à grande échelle. Les flocons sont ensuite introduits dans des cuves de cuisson continue ou des cuiseurs à vapeur, où ils sont chauffés à 80–100 °C pour dénaturer les protéines, inactiver les enzymes (par exemple, la lipoxygénase, responsable des arômes indésirables) et fluidifier les cellules oléagineuses.

Extraction par solvant à grande échelle

Presque toutes les grandes usines utilisent l’extraction par solvant en continu (la méthode la plus efficace pour la production à grande échelle). Les flocons de soja cuits sont introduits dans un extracteur à contre-courant (par exemple, à boucle ou à panier), où de l’hexane de qualité alimentaire (ou d’autres solvants approuvés) circule en boucle fermée. Le solvant dissout l’huile de soja, formant un « miscella » (mélange huile-solvant), tandis que la matière solide restante (tourteau de soja) est évacuée et envoyée pour la récupération du solvant. Le miscella est ensuite pompé vers des colonnes de distillation, où l’hexane est vaporisé (et condensé pour être réutilisé, avec un taux de récupération supérieur à 99,5 %) pour produire de l’huile de soja brute. Ce procédé permet d’obtenir un rendement en huile de 20 à 23 %, le tourteau de soja restant (riche en protéines) étant transformé en granulés pour l’alimentation animale.

Raffinage du pétrole brut

L’huile de soja brute issue de l’extraction contient des impuretés (acides gras libres, phospholipides, pigments, cires et odeurs) qui doivent être éliminées pour respecter les normes alimentaires mondiales (par exemple, FDA, Autorité européenne de sécurité des aliments). Les grandes usines utilisent des lignes de raffinage continues comportant quatre étapes clés :

Dégommage : Les phospholipides sont éliminés par ajout d’eau ou d’acide, formant un précipité de gomme séparé par centrifugation.

Neutralisation : Les acides gras libres sont neutralisés par de l’hydroxyde de sodium (soude caustique), produisant une pâte de lavage (recyclée pour le biodiesel ou les acides gras) qui est ensuite éliminée par centrifugation.

Décoloration : L’huile est traitée avec de l’argile activée ou du charbon actif dans des tours de décoloration sous vide afin d’éliminer les pigments (par exemple, les caroténoïdes, la chlorophylle), ce qui lui donne une couleur jaune pâle.

Désodorisation : Dans des colonnes de désodorisation sous vide poussé, l’huile est chauffée à 220–250 °C avec injection de vapeur pour éliminer les composés volatils (responsables des mauvaises odeurs), produisant ainsi une huile de soja raffinée et inodore.

Mélange, conditionnement et stockage des huiles

L’huile de soja raffinée est souvent mélangée à d’autres huiles (par exemple, l’huile de colza, l’huile de tournesol). Huile) dans des cuves de mélange automatisées pour ajuster les profils d’acides gras ou améliorer la stabilité pour des utilisations spécifiques (par exemple, friture, vinaigrettes). L’huile finie est ensuite conditionnée via des lignes de remplissage à grande vitesse en bouteilles (500 ml à 5 l), en fûts (200 l) ou en citernes. Pour le stockage à long terme, les grandes usines utilisent des cuves de stockage isolées et à température contrôlée (capacité de 500 à plus de 10 000 tonnes) afin de prévenir l’oxydation et de préserver la qualité.

Créer une usine complète de production d’huile de soja exige de trouver un équilibre entre la taille et la demande du marché, d’investir dans des équipements de qualité et de respecter les normes réglementaires et de développement durable. Les petites usines excellent sur les marchés locaux de niche grâce à de faibles coûts initiaux, tandis que les grandes usines dominent les chaînes d’approvisionnement mondiales grâce à leur efficacité et leurs économies d’échelle. La réussite repose sur une planification minutieuse, un approvisionnement stable et un contrôle qualité constant.