Les machines de raffinage d’huile de soja sont conçues pour transformer l’huile de soja brute en huile alimentaire en éliminant les impuretés, les acides gras libres (AGL), les pigments et les odeurs. Le processus de raffinage comprend généralement des étapes de dégommage, de neutralisation, de blanchiment et de désodorisation, garantissant ainsi une huile alimentaire de haute qualité.

Lors du choix d’une machine de raffinage d’huile de soja adaptée, les facteurs suivants doivent être pris en compte de manière exhaustive :

Déterminez le volume de soja traité quotidiennement ou annuellement en fonction de votre propre échelle de production. Pour une production à petite échelle, comme un petit atelier de transformation d’huile alimentaire avec un approvisionnement quotidien en matière première de soja de plusieurs centaines de kilogrammes, une machine de raffinage dotée d’une capacité de traitement adaptée peut être choisie. Pour les grandes entreprises, une machine de plus grande capacité est nécessaire pour répondre à la demande.(Lire la suite : Démarrage d’une petite usine de production d’huile de soja)

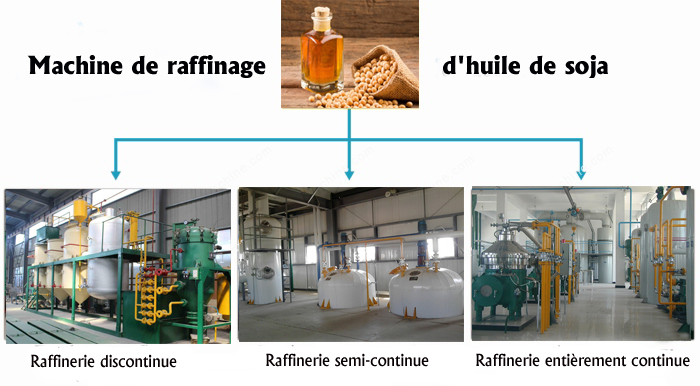

Machines de raffinage par lots : Adaptées à la production à petite échelle, elles offrent une grande flexibilité d’utilisation, mais présentent une faible efficacité de production et une consommation d’énergie plus élevée.

Machines de raffinage semi-continues : Adaptées à la production à moyenne échelle, elles se situent entre le type par lots et le type continu et présentent un certain degré d’automatisation et d’efficacité de production.

Machines de raffinage continues : Adaptées à la production à grande échelle, elles présentent un haut degré d’automatisation, une efficacité de production élevée et une faible consommation d’énergie.

Capacité de recherche et développement : Un fabricant doté d’une solide capacité de recherche et développement peut continuellement améliorer et innover en matière d’équipements pour répondre aux différents besoins de ses clients.

Échelle de production : L’échelle de production du fabricant, comme la surface de l’atelier et les équipements de traitement, reflète son niveau de production. Un fabricant à grande échelle est plus susceptible de fournir des équipements de haute qualité.

Certification de qualification : Le fabricant doit posséder les certifications de qualification pertinentes, telles que la certification du système de gestion de la qualité ISO9001 et la certification CE UE, afin de garantir la qualité et la sécurité des équipements.

Support technique : Le fabricant doit être en mesure de fournir un support technique rapide, incluant l’installation et le dépannage des équipements, des conseils sur les processus et des formations techniques.

Approvisionnement en pièces détachées : Assurer l’approvisionnement en pièces détachées afin de réduire les temps d’arrêt des équipements en cas de panne.

Garantie après-vente : Un système de garantie après-vente performant, incluant la durée et l’étendue de la garantie, permet de protéger les droits et les intérêts des utilisateurs.

Prix : Afin de répondre aux exigences de production et de garantir la performance des équipements, comparez les prix des différents fabricants et modèles afin de choisir l’équipement offrant le meilleur rapport coût-efficacité. Ne vous contentez pas d’équipements bon marché, car ils peuvent engendrer des problèmes tels qu’une qualité et une efficacité médiocres.

Coûts d’exploitation globaux : Outre le prix d’achat, tenez également compte des coûts d’exploitation à long terme de l’équipement, notamment la consommation d’énergie, les coûts de maintenance et les coûts de main-d’œuvre, afin d’évaluer pleinement sa rentabilité. (Article connexe : Plan d’affaires pour la création d’une usine de traitement d’huile de soja >>)

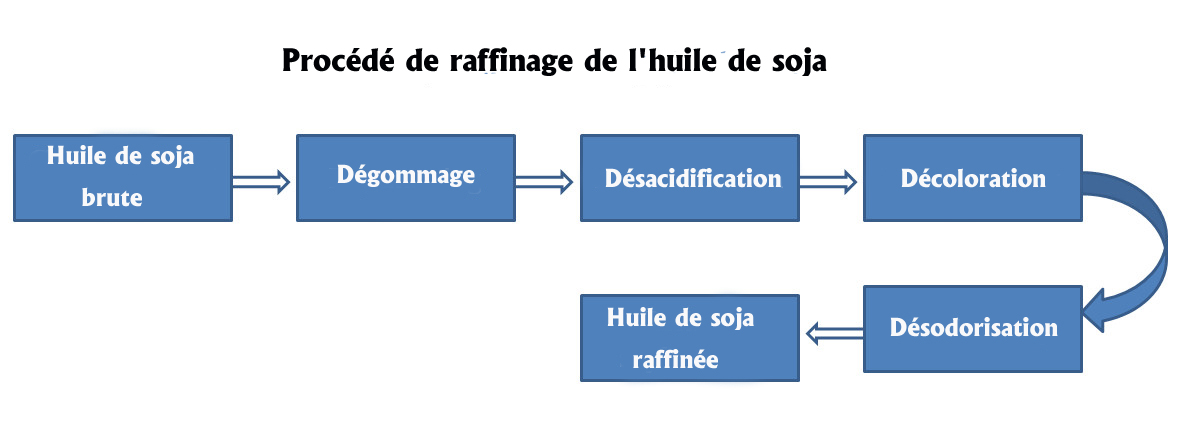

1. Section de dégommage

Objectif : Éliminer les phospholipides, les gommes et les protéines de l’huile de soja brute.

Procédé : Lavage à l’eau chaude (60-80 °C) pour hydrater les impuretés. La centrifugation sépare les gommes hydratées de l’huile.

Équipements principaux : Cuve de dégommage, séparateur centrifuge à grande vitesse.

2. Section de neutralisation (désacidification)

Objectif : Éliminer les acides gras libres (AGL) par neutralisation chimique.

Procédé : Une solution de NaOH réagit avec les AGL pour former la pâte de savon. La pâte de savon est séparée par force centrifuge.

Résultat : Indice d’acidité réduit à ≤ 0,1 mg KOH/g.

3. Section de blanchiment

Objectif : Éliminer les pigments, les traces de métaux et les résidus de savon.

Procédé : Huile mélangée à de la terre décolorante (argile activée) sous vide (-0,09 MPa). La filtration élimine l’adsorbant usé. Résultat : Couleur améliorée (jaunâtre à jaune pâle).

4. Section de désodorisation

Objectif : Élimination des composés volatils (arômes indésirables, peroxydes).

Procédé : Distillation à la vapeur à 240-260 °C sous vide poussé. Système de récupération de chaleur à quatre effets pour économiser l’énergie.

Résultat : Huile raffinée inodore et stable.

5. Refroidissement et hivernage (facultatif)

Objectif : Élimination des cires et des graisses saturées pour une meilleure limpidité.

Procédé : Refroidissement lent à 4-10 °C pour cristalliser les cires. Filtration sur presse à plateaux.

6. Filtration et conditionnement

Filtration de polissage finale (terre de diatomées) pour une meilleure limpidité.

Systèmes de remplissage automatisés pour l’embouteillage et le stockage en cuve.